Z-FLAG式ハードサーフェスモデリング術

前段

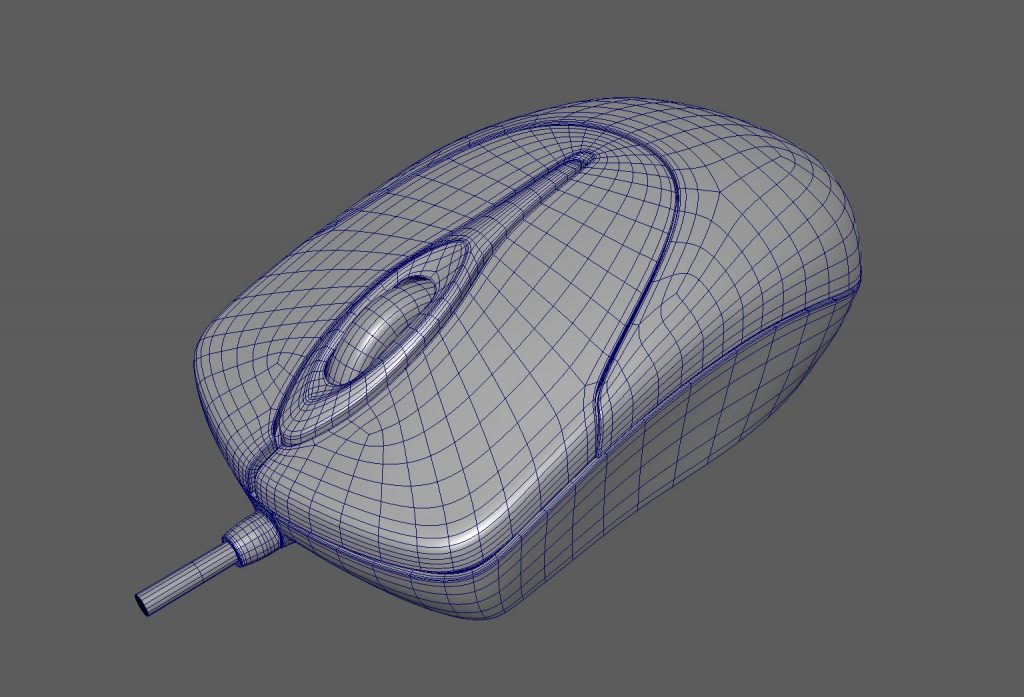

零式防衛術みたいなタイトルになってしまいましたが、弊社でおこなっているハードサーフェスモデリングについて、例を挙げながら手法の解説をしたいと思います。この記事で使っている参考題材は比較的簡単な形状のマウスですが、実際の仕事で扱うモデルはもっと複雑な曲面で構成され、また多数のパーツで作られています。このやり方は厳しいクライアントチェックの中、チーム皆で試行錯誤しながら実際に確立され成果をあげた手法です。

前提条件

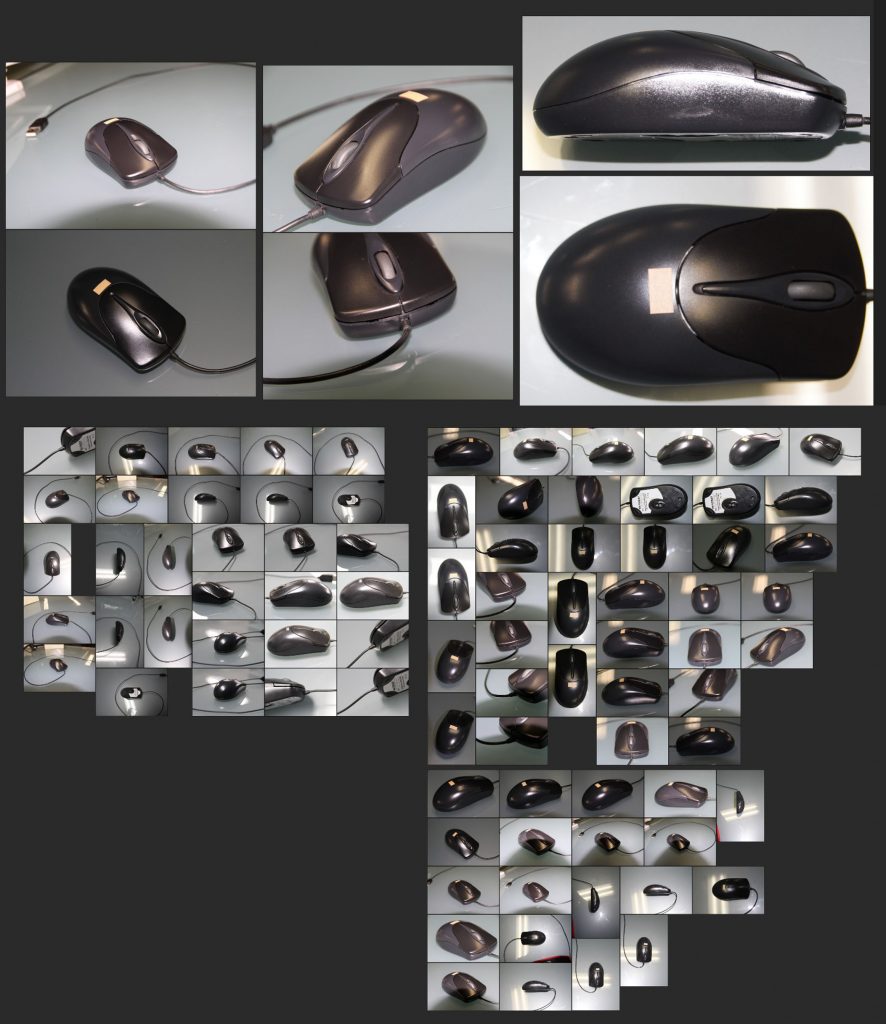

ネタは「実在工業製品のリアルなモデリング」 です。ここでは写真のマウスを参考の題材とし、実際に弊社モデラーに作ってもらいました。

Mayaのポリゴンサブディビジョン(3番キー表示)前提でモデリングします。

形状はできるだけ現物に忠実に、正確かつデータ量を少なくする事が求められています。

資料は多数の写真と、この例では現物です。実際の仕事では写真と、CADデータ等の3Dデータがあり、極力形状をフィットさせる事が必要な場合があります。

実際の仕事での題材はハイライトが一様ではない複雑な曲面、パーティングラインが多数あるモデルです。このマウスはそういう所が近いので、例として選んでいます。

作業準備

まず資料集めとして写真を集めます。そして写真を眺めるだけの時間をとり、とにかく形状をひたすら見ます。見ることで、そこにポリゴンの流れを妄想します。小さいパーツでも1時間とかかけて、じっくり見ます。これは間違った方向に進まないために必要な手順です。後の修正を避けることにつながります。

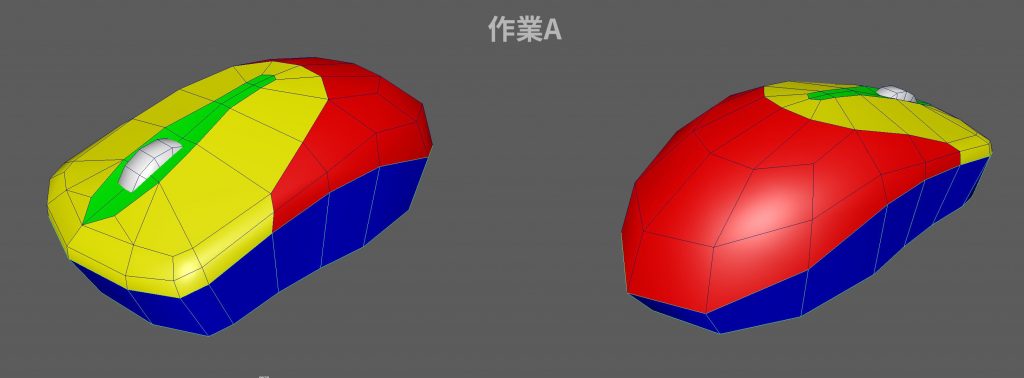

作業A ざっくりモデル

頭の中にすべての条件がそろい、イケると思えた段階でやっとモデリングを開始します。

もちろんすべての段階で、作業量を見積ります。作業者本人が考える事が大事です。

最低限のポリゴンの流れを意識しながら作ります(3角ポリゴンはあっても良い)。このモデルなら15分くらいで完了します。

そこで仲間に見てもらいます。他人の眼は大事です。後からの修正をできるだけ避けるのです。

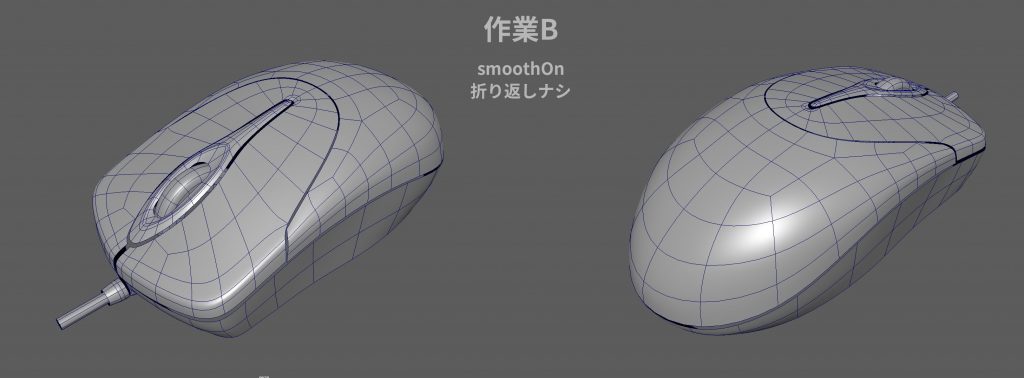

作業B ディテールその1

「折り返し」のない状態で表面を作ります。細かい割まで決定します。

もし参考になる3Dモデルがあれば、それにできるだけフィットさせる適切な分割数を追求します。

ハイライトの現れ方など、写真と一致してるか?をよく見比べながら作ります。

折り返し(パーティングライン付近で板の厚みを感じさせるために必要な形状)は作りません。この段階終了時のチェックでやり直しになると、折り返しを作る作業が無駄になるからです。チェックには仲間の目を活用します。

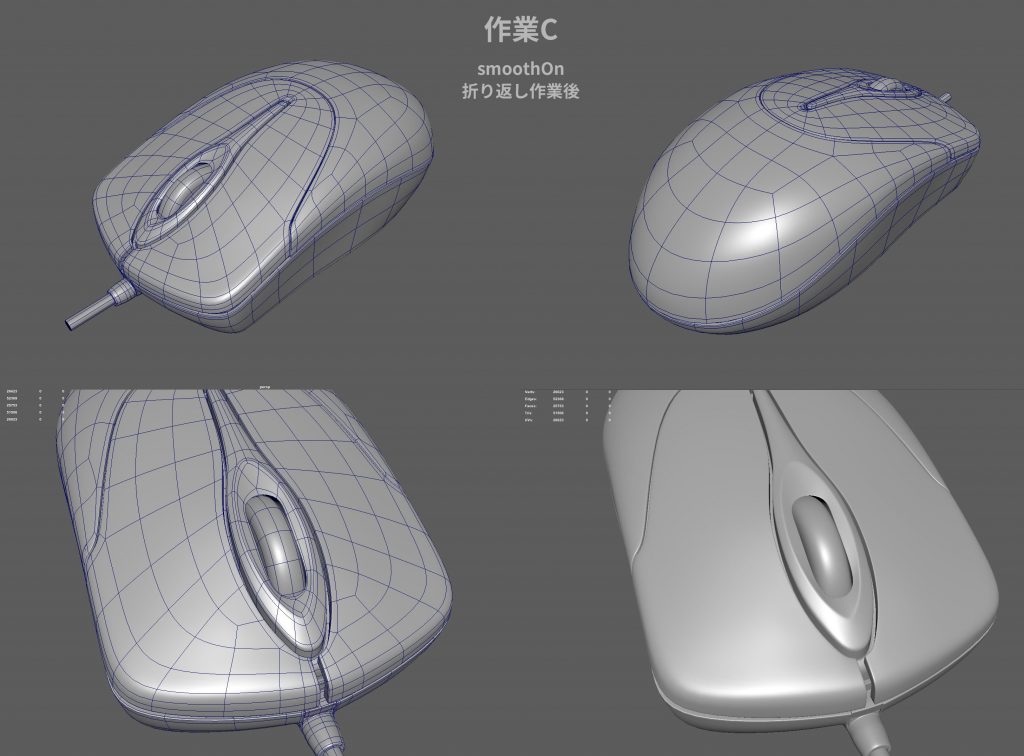

作業C ディテールその2

チェックを通ったら、物体特有の味のようなものまで含めて仕上げます。塗料の厚みとか、実物でしか存在しない丸みなど。3番表示にしたり戻したりを繰り返しながら、折り返し部分のハイライトの出方にも気を使ってモデリングします。そういった「味」の部分まで求められる場合があるのです。迷ったら、仲間にも見てもらい検討しつつ進めます。

最後は最低限チームリーダー、できればチーム全員でチェックして、OKならば完成です。

作業上の注意

作業は広い視野を持ってするべきです。同じ場所をずっと注視したりせずに、こまめにモデルを離して俯瞰してみると、気付くことが多いのです。

クライアントに出すときにはできるだけ完成体に近いものを出すのが基本ですが、作業Bまででも充分安心してもらえるのでそうする場合もあります。くれぐれも「テキトーな部分もあるけど、これで出してみてオッケーだったらラッキー」的な考え方は捨てるべきです。

読んでお分かりのように、節目節目でできるだけ多くのスタッフに見てもらい共有するところがミソです。皆で意見を言い合います。できればチーム全員でやるのが理想です。そうすることで精度が上がり、クライアントへの提出したときの修正回数が減っていきます。

参考までに:参考モデル制作にかかった時間

眺めるのに 30分

ざっくりモデル 15分

折り込みなどのない表面形状のみのモデル 2時間

残りの作りこみ 1時間

他人に見てもらい、修正 少々

弊社モデラーが 合計 4~5時間かけました。

まとめ

まとめを一言で言えば「急がば回れ」です。

職人の仕事はなぜ早いかと言うと「間違った道に行かない」からです。遠回りするよりも、確実に正しい道を選ぶのを心掛けるのが正解です。その為に皆で考え、意見を出しあうのです。またチェックバックの共有は、スタッフの早い成長、つまり早い職人化に繋がります。

「集団の力で、素早く職人になろう。」これが今のチームの考え方になって来ています。

そんなわけで、

完 制

了 作

では、ジャイアント・さらば!